Wilmer Pacheo, Ph.D., foi o responsável pela apresentação sobre "Food Manufacturing Technologies" durante a LPN 2021.

O custo da alimentação representa 60-70% dos custos totais na produção avícola. Cada uma das etapas na produção de rações (recepção de ingredientes, moagem, pesagem e dosagem, mistura, peletização, refrigeração e ensacamento) pode ter um efeito positivo ou negativo no desempenho das aves caipiras.

A recepção é a primeira linha de defesa dentro de um programa de controle de qualidade, uma vez que a qualidade dos ingredientes não pode ser melhorada após a recepção e os ingredientes de má qualidade ou com maior teor de umidade são mais difíceis de manusear durante o armazenamento e processamento.

A amostragem e avaliação das características físicas e químicas dos ingredientes antes da descarga e o monitoramento do nível de micotoxinas é essencial para a produção de rações de qualidade.

MOAGEM

A maioria dos ingredientes utilizados na dieta das aves requerem alguma forma de moagem. A moagem se faz utilizando moinhos de martelos ou moinhos de rolos. Os moinhos de martelos são populares em dietas peletizadas devido à sua capacidade de produzir partículas de grande tamanho e à sua facilidade de operação.

Os moinhos de rolos são normalmente utilizados em dietas fareladas, uma vez que produzem um tamanho de partícula mais uniforme e melhores características de fluxo em comparação com os moinhos de martelos.

A moagem aumenta a área de superfície dos ingredientes, reduz a segregação de nutrientes durante o transporte, aumenta a penetração de vapor e umidade durante o acondicionamento e a aglomeração durante a peletização.

O aumento da superfície permite que as enzimas digestivas tenham melhor acesso aos seus substratos, levando a uma maior digestibilidade dos nutrientes. Contudo, a moagem muito fina (<400 µm) pode levar a perdas de umidade, causar problemas de fluxo de ingredientes e alimentos farelados e aumentar a taxa de passagem através do intestino das aves, o que pode reduzir a digestibilidade dos nutrientes e levar a problemas de saúde intestinal.

Ao contrário dos mamíferos, as aves têm um trato intestinal mais curto, o que é benéfico em condições normais, uma vez que o custo energético do voo aumenta com o peso do trato gastrointestinal (Caviedes-Vidal et al., 2007). A inclusão de partículas maiores aumenta o desenvolvimento da moela.

Segundo Ferket (2000), uma moela bem desenvolvida melhora a motilidade intestinal, promove uma melhor digestão e absorção dos nutrientes e reduz o risco de coccidiose e outras doenças entéricas. Além disso, a incorporação de partículas maiores pode ajudar a modificar a microflora intestinal através de um aumento do número de bactérias benéficas e/ou uma redução de bactérias patogénicas (Gabriel et al., 2003).

As partículas grossas aumentam o peristaltismo inverso entre a moela e o proventrículo, o que aumenta a digestão de proteínas, a emulsificação de gordura e baixa o pH da moela, o que pode inativar bactérias patogênicas antes de entrarem no intestino delgado (Engberg et al., 2002; Bjerrum et al., 2005).

Uma vez que o tamanho das partículas pode influenciar o desempenho e a digestibilidade dos nutrientes, uma análise de seu tamanho deve ser feita pelo menos semanalmente, após qualquer manutenção preventiva e/ou corretiva no equipamento de moagem, como a troca de telas, a troca de martelos/rolos ou quando as características do milho mudam (por exemplo, nova cultura de milho).

PESAGEM E MISTURA

O principal objetivo da pesagem e mistura é produzir alimentos em que os nutrientes sejam distribuídos uniformemente no mais curto espaço de tempo possível. O processo de mistura é simples e consiste em transferir ingredientes para um misturador, misturá-los durante um tempo de mistura seco, adicionar líquidos e depois misturá-los durante um tempo de mistura úmido.

Embora a mistura seja simples, podem ocorrer problemas durante a o processo, tais como: enchimento excessivo do misturador devido a alterações na densidade dos ingredientes, acumulo de resíduos nas fitas ou pás, ordem incorreta na adição de ingredientes, ripas partidas, entre outros. Os problemas de mistura podem ser identificados e corrigidos através de manutenção preventiva regular, inspeções visuais e testes de uniformidade.

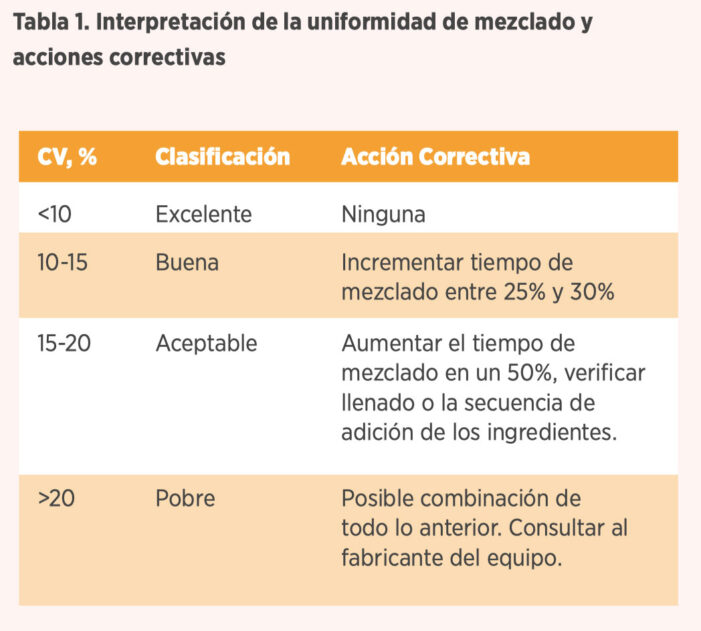

A uniformidade da misturadora deve ser avaliada após a instalação e pelo menos uma vez por ano. A uniformidade da misturadora é estimada medindo o coeficiente de variação (CV) de um nutriente ou ingrediente com um nível de inclusão inferior a 0,5%. Alguns ingredientes/nutrientes normalmente utilizados incluem: cloreto, micro traçadores ou aminoácidos. Um CV de 10% ou menos é geralmente recomendado.

Em geral, a uniformidade da mistura aumenta à medida que o tempo de mistura aumenta. Para medir o CV, devem ser colhidas amostras representativas diretamente do misturador, do ducto de compensação, em 10 locais pré-selecionados ou durante a transferência da alimentação do transportador para o elevador (as amostras devem ser colhidas a intervalos uniformes e todo o lote deve ser amostrado).

O CV é calculado dividindo o desvio padrão pela média aritmética das amostras testadas e depois multiplicando o valor obtido por 100. Herrman e Benhke (1994) forneceram diretrizes para a interpretação e correção de problemas relacionados com a uniformidade da mistura (Tabela 1). É importante reavaliar a uniformidade após ter sido tomada uma ação corretiva para assegurar que o problema de uniformidade tenha sido corrigido.

PELETIZAÇÃO

A peletização é um processo durante o qual ingredientes individuais ou farelos são aglomerados utilizando vapor, umidade e pressão (Massuquetto et al., 2020). A peletização reduz o desperdício e a alimentação seletiva, melhorando o ganho diário, a taxa de conversão alimentar, a uniformidade do rebanho e a digestibilidade dos nutrientes (Behnke, 1994; McKinney e Teeter, 2004).

A qualidade dos pellets é a capacidade dos pellets para resistir à desintegração e abrasão durante o transporte (Briggs et al., 1999). A qualidade dos pellets pode ter um impacto significativo no desempenho das aves, na taxa de conversão alimentar e na digestibilidade dos nutrientes (Buchanan et al., 2010; Lilly et al., 2011).

A qualidade da ração peletizada é influenciada pela formulação, tamanho das partículas, temperatura e tempo de retenção durante o condicionamento, especificação do molde da peletizadora (relação entre a espessura do molde e o diâmetro do orifício), bem como pela secagem e arrefecimento (Behnke, 1994). No entanto, a percentagem de gordura adicionada no misturador e a taxa de produção também podem influenciar a qualidade da ração peletizada.

O alimento farelado entra num comedouro que, por meio de um motor de velocidade variável, regula o fluxo do alimento utilizando uma rosca sem-fim. O acondicionamento é o primeiro passo antes da peletização, onde a refeição é misturada com vapor, aquecida e hidratada, o que ajuda a extrair aglutinantes naturais e melhora a aglomeração durante o processo. O tempo de retenção no condicionador é importante para que haja uma boa migração de calor e umidade para o centro das partículas.

O tempo de retenção é influenciado pelo design do condicionador (simples, duplo ou triplo), ângulo da pá e velocidade do condicionador. Geralmente, à medida que a temperatura de acondicionamento e o tempo de retenção no condicionador aumentam, a qualidade da ração peletizada melhora. Contudo, temperaturas elevadas durante o condicionamento (>90°C) podem reduzir a disponibilidade de vitaminas, reduzir a digestibilidade de aminoácidos e desativar enzimas exógenas.

A temperatura ótima de condicionamento não é um "valor fixo" e é influenciada por vários fatores, tais como: tempo de retenção no condicionador, umidade inicial da farinha, percentagem de gordura adicionada na misturadora e entre outros.

Imediatamente após o processo de acondicionamento, a farinha é transportada para a câmara de peletização, onde se formam os pellets utilizando um molde de anel rotativo com múltiplos orifícios cilíndricos.

Uma vez que o processo de acondicionamento não é suficiente para permitir a hidratação total da farinha, formam-se ligações úmidas entre as partículas e a gelatinização do amido na superfície do pellet, o que contribui para a dureza do pellet (Thomas e van der Poel, 2020). As matrizes com uma maior taxa de compressão (medida pela razão entre a espessura efetiva e o diâmetro do furo) têm um impacto positivo na qualidade do pellet, aumentando o grau de compactação entre partículas e a gelatinização do amido na superfície do grânulo. No entanto, à medida que a taxa de compressão da matriz aumenta, a taxa de produção diminui.

Os pellets saem da câmara de peletização quente, úmidos e quebradiços, e devem ser gradualmente arrefecidos e secos para um armazenamento seguro. Durante o arrefecimento, os componentes solúveis recristalizam-se e formam-se pontes sólidas entre partículas (Thomas e van der Poel, 2020).

O fluxo de ar e o tempo de retenção no refrigerador determinam a temperatura e a umidade da ração acabada. O elevado fluxo de ar em combinação com o baixo tempo de retenção pode causar fissuras na superfície dos pellets e aumentar a sua suscetibilidade à abrasão, o que pode afetar negativamente a sua durabilidade. Além disso, se a superfície dos pellets resfriar rapidamente, isto pode impedir a migração da umidade do centro do pellet, o que pode resultar em pellets úmidos, quebradiços e com menor densidade de nutrientes.

Como regra geral, os pellets que saem do refrigerador não devem estar a mais de 5°C acima da temperatura ambiente e ter ± 0,5% do teor de umidade da ração misturada. O aumento da profundidade da cama de pellets aumenta o tempo de contato entre o ar e os pellets e melhora a secagem.

De fato, alterações na temperatura de condicionamento ou na taxa de produção resultarão em alterações no arrefecimento. Por exemplo, um aumento na taxa de produção pode reduzir o tempo de retenção no refrigerador e aumentar a umidade e temperatura da ração peletizada.

Estes dois objetivos geralmente não são complementares e, às vezes, são mutuamente exclusivos. Portanto, o trabalho em equipe é importante para atingir os objetivos de produção sem comprometer a qualidade das rações.

Os empregados devem receber formação constante e o equipamento deve receber manutenção preventiva e corretiva para manter todo o equipamento de moagem, mistura e peletização funcionando eficientemente. As estratégias de gestão devem ser ajustadas de acordo com cada situação.

Por exemplo, se a qualidade dos pellets for superior a 90%, mas os empregados trabalham 6 ou 7 dias por semana para atingir os objetivos de produção, não deixando tempo para manutenção; aumentar a quantidade de gordura adicionada na misturadora em 0,25% (por exemplo 0,50 a 0,75%) ou utilizar uma matriz mais fina (1½" em vez de 1¾") pode ajudar a aumentar a taxa de produção sem reduzir significativamente a qualidade da ração peletizada. Se a qualidade da ração peletizada for marginal (< 75% PDI), mas a fábrica de concentrados funcionar apenas 4 a 5 dias por semana, reduzir a quantidade de gordura na misturadora pode melhorar a qualidade da ração granulada.

REFERÊNCIAS

Behnke, K. C. 1994. Factors affecting pellet quality. Maryland Nutr. Conf, Dept. of Poultry Science and Animal Science, College of Agriculture, Univ. of Maryland, College Park.

Briggs, J. L., D. E. Maier, B. A. Watkins, and K. C. Behnke. 1999. Effect of ingredients and processing parameters on pellet quality. Poult. Sci. 78:1464-1471.

Buchanan, N. P., K. G. S. Lilly, and J. S. Moritz. 2010. The effects of altering diet formulation and manufacturing technique on pellet quality. J. Appl. Poult. Res. 19:112-120.

Bjerrum, L., K. Pedersen, and R.M. Engberg. 2005. The influence of whole wheat feeding on Salmonella infection and gut flora composition in broilers. Avian Dis. 49(1):9-15.

Caviedes-Vidal, E., T.J. McWroter, S.R. Lavin, J.G. Chediack, C.R. Tracy, and W.H. Karasov. 2007. The digestive adaptation of flying vertebrates: High intestinal paracelullar absorption compensates for smaller guts. Proc. Natl. Acad. Sci. USA 104(48):19132-19137.

Engberg, R.M., M.S. Hedemann, and B.B. Jensen. 2002. The influence of grinding and pelleting of feed on the microbial composition and activity in the digestive tract of broiler chickens. Br. Poult. Sci. 43(4):569-579.

Ferket, P. 2000. Feeding whole grains to poultry improves gut health. Feedstuffs 72:12-14.

Gabriel, I., S. Mallet, M. Leconte, G. Fort, and M. Naciri. 2003. Effects of whole wheat feeding on the development of coccidial infection in broiler chickens. Poult. Sci. 82(11):1668-1676.

Herrman, T., and K. C. Behnke. 1994. Testing mixer performance. Feed Manufacturing. Kansas State University. MF-1172.

Lilly, K. G. S., C. K. Gehring, K. R. Beaman, P. J. Turk, M. Sperow, and J. S. Moritz. 2011. Examining the relationships between pellet quality, broiler performance, and bird sex. J. Appl. Poult. Res. 20:231-239.

Massuquetto, A.; Panisson, J.C.; Schramm, V.G.; Surek, D.; Krabbe, E.L.; Maiorka, A. Effects of feed form and energy levels on growth performance, carcass yield and nutrient digestibility in broilers. Animal 2020, 14, 1139–1146.

McKinney, L. J., and R. G. Teeter. Predicting effective caloric value of nonnutritive factors: I. Pellet quality and II. Prediction of consequential formulation dead zones. Poult. Sci. 83:1165-1174.

Thomas, M., and A. F. B. van der Poel. 2020. Fundamental factors in feed manufacturing: Towards a unifying conditioning/pelleting framework. Anim. Feed Sci. Technol. 268:1-8.